Connaissances détaillées --- Instrument de mesure de pression

Dans le processus de production chimique, la pression affecte non seulement la relation d'équilibre et le taux de réaction du processus de production, mais affecte également les paramètres importants du bilan matière du système. Dans le processus de production industrielle, certains nécessitent une haute pression bien supérieure à la pression atmosphérique, comme le polyéthylène haute pression. La polymérisation est effectuée à une pression élevée de 150MPA, et certaines doivent être effectuées à une pression négative bien inférieure à la pression atmosphérique. Comme la distillation sous vide dans les raffineries de pétrole. La pression de vapeur à haute pression de l'usine chimique PTA est de 8,0 MPA et la pression d'alimentation en oxygène est d'environ 9,0 MPAG. La mesure de la pression est si étendue que l'opérateur doit respecter strictement les règles d'utilisation des divers instruments de mesure de la pression, renforcer l'entretien quotidien et toute négligence ou négligence. Tous peuvent subir d’énormes dommages et pertes, s’ils ne parviennent pas à atteindre les objectifs de haute qualité, de rendement élevé, de faible consommation et de production sûre.

La première section le concept de base de la mesure de pression

- Définition du stress

Dans la production industrielle, la pression communément appelée pression fait référence à la force qui agit uniformément et verticalement sur une surface unitaire, et sa taille est déterminée par la surface portant la force et la taille de la force verticale. Exprimé mathématiquement par :

P=F/S où P est la pression, F est la force verticale et S est la zone de force

- Unité de pression

En technologie de l'ingénierie, mon pays adopte le Système international d'unités (SI). L'unité de calcul de la pression est Pa (Pa), 1Pa est la pression générée par une force de 1 Newton (N) agissant verticalement et uniformément sur une surface de 1 mètre carré (M2), qui s'exprime en N/m2 (Newton/ mètre carré) , En plus du Pa, l'unité de pression peut également être le kilopascal et le mégapascal. La relation de conversion entre eux est : 1MPA=103KPA=106PA

En raison de nombreuses années d'habitude, la pression atmosphérique technique est toujours utilisée en ingénierie. Afin de faciliter la conversion mutuelle en cours d'utilisation, les relations de conversion entre plusieurs unités de mesure de pression couramment utilisées sont listées en 2-1.

| Unité de pression | Ambiance d'ingénierie Kg/cm2 | mmHg | mmH2O | au m | Pennsylvanie | bar | 1b/po2 |

Kgf/cm2 | 1 | 0,73×103 | 104 | 0,9678 | 0,99×105 | 0,99×105 | 14.22 |

MmHg | 1,36×10-3 | 1 | 13.6 | 1,32×102 | 1,33×102 | 1,33×10-3 | 1,93×10-2 |

MmH2o | 10-4 | 0,74×10-2 | 1 | 0,96×10-4 | 0,98×10 | 0,93×10-4 | 1,42×10-3 |

Au m | 1.03 | 760 | 1,03×104 | 1 | 1,01×105 | 1.01 | 14.69 |

Pennsylvanie | 1,02×10-5 | 0,75×10-2 | 1,02×10-2 | 0,98×10-5 | 1 | 1×10-5 | 1,45×10-4 |

Bar | 1.019 | 0,75 | 1,02×104 | 0,98 | 1×105 | 1 | 14h50 |

Ib/in2 | 0,70×10-2 | 51,72 | 0.70×103 | 0,68×10-2 | 0,68 × 104 | 0,68×10-2 | 1 |

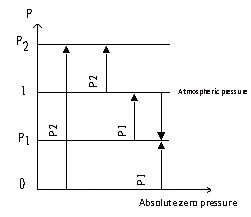

- Façons d'exprimer le stress

Il existe trois façons d’exprimer la pression : la pression absolue, la pression relative, la pression négative ou le vide.

La pression sous vide absolu est appelée pression zéro absolue, et la pression exprimée sur la base de la pression zéro absolue est appelée pression absolue

La pression relative est la pression exprimée sur la base de la pression atmosphérique, elle est donc exactement à une atmosphère (0,01 Mp) de la pression absolue.

Soit : P table = P absolument-P grand (2-2)

La pression négative est souvent appelée vide.

On peut voir à partir de la formule (2-2) que la pression négative est la pression manométrique lorsque la pression absolue est inférieure à la pression atmosphérique.

La relation entre la pression absolue, la pression relative, la pression négative ou le vide est illustrée dans la figure ci-dessous :

La plupart des valeurs d'indication de pression utilisées dans l'industrie sont la pression relative, c'est-à-dire que la valeur d'indication du manomètre est la différence entre la pression absolue et la pression atmosphérique, de sorte que la pression absolue est la somme de la pression relative et de la pression atmosphérique.

Section 2 Classification des instruments de mesure de pression

La plage de pression à mesurer dans la production chimique est très large et chacune a sa particularité dans différentes conditions de procédé. Cela nécessite l'utilisation d'instruments de mesure de pression avec différentes structures et différents principes de fonctionnement pour répondre aux diverses exigences de production. Exigences différentes.

Selon différents principes de conversion, les instruments de mesure de pression peuvent être grossièrement divisés en quatre catégories : les manomètres à colonne de liquide ; manomètres élastiques; manomètres électriques; manomètres à pistons.

- Manomètre à colonne de liquide

Le principe de fonctionnement du manomètre à colonne de liquide est basé sur le principe hydrostatique. L'instrument de mesure de pression fabriqué selon ce principe a une structure simple, est pratique à utiliser, a une précision de mesure relativement élevée, est bon marché et peut mesurer de petites pressions, il est donc largement utilisé dans la production.

Les manomètres à colonne de liquide peuvent être divisés en manomètres à tube en U, manomètres à tube unique et manomètres à tube incliné en fonction de leurs différentes structures.

- Manomètre élastique

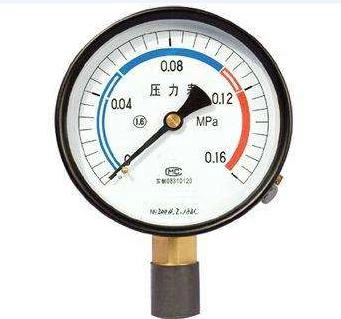

Le manomètre élastique est largement utilisé dans la production chimique car il présente les avantages suivants, tels qu'une structure simple. Il est ferme et fiable. Il a une large plage de mesure, facile à utiliser, facile à lire, peu coûteux et a une précision suffisante, et il est facile d'effectuer des instructions d'envoi et à distance, d'enregistrement automatique, etc.

Le manomètre élastique est fabriqué en utilisant divers éléments élastiques de différentes formes pour produire une déformation élastique sous la pression à mesurer. Dans la limite élastique, le déplacement de sortie de l'élément élastique est en relation linéaire avec la pression à mesurer. , Son échelle est donc uniforme, les composants élastiques sont différents, la plage de mesure de pression est également différente, comme les composants de diaphragme ondulé et de soufflet, généralement utilisés dans les occasions de mesure à basse pression et à basse pression, le tube à ressort à bobine unique (en abrégé tube à ressort) et plusieurs Le tube à ressort hélicoïdal est utilisé pour la mesure de haute, moyenne pression ou de vide. Parmi eux, le tube à ressort à simple spire possède une plage de mesure de pression relativement large, il est donc le plus largement utilisé dans la production chimique.

- Transmetteurs de pression

À l'heure actuelle, les transmetteurs de pression électriques et pneumatiques sont largement utilisés dans les usines chimiques. Il s'agit d'un instrument qui mesure en continu la pression mesurée et la convertit en signaux standards (pression atmosphérique et courant). Elles peuvent être transmises sur de longues distances et la pression peut être indiquée, enregistrée ou ajustée dans la salle de contrôle centrale. Ils peuvent être divisés en basse pression, moyenne pression, haute pression et pression absolue selon différentes plages de mesure.

Section 3 Introduction aux instruments à pression dans les usines chimiques

Dans les usines chimiques, les manomètres à tube de Bourdon sont généralement utilisés pour les manomètres. Cependant, des manomètres à membrane, à membrane ondulée et en spirale sont également utilisés en fonction des exigences de travail et des exigences matérielles.

Le diamètre nominal du manomètre sur site est de 100 mm et le matériau est en acier inoxydable. Il convient à toutes les conditions météorologiques. Le manomètre avec joint conique positif 1/2HNPT, verre de sécurité et membrane d'aération, indication et contrôle sur site est pneumatique. Sa précision est de ±0,5 % de la pleine échelle.

Le transmetteur de pression électrique est utilisé pour la transmission du signal à distance. Il se caractérise par une grande précision, de bonnes performances et une grande fiabilité. Sa précision est de ±0,25 % de la pleine échelle.

Le système d’alarme ou de verrouillage utilise un pressostat.

Section 4 Installation, utilisation et entretien des manomètres

La précision de la mesure de la pression n'est pas seulement liée à la précision du manomètre lui-même, mais aussi à son installation raisonnable, à son exactitude ou non, et à la manière dont il est utilisé et entretenu.

- Installation d'un manomètre

Lors de l'installation du manomètre, il convient de veiller à ce que la méthode de pression et l'emplacement sélectionnés soient appropriés, ce qui a un impact direct sur sa durée de vie, la précision des mesures et la qualité du contrôle.

Les exigences relatives aux points de mesure de pression, en plus de sélectionner correctement l'emplacement de mesure de pression spécifique sur l'équipement de production, lors de l'installation, la surface d'extrémité intérieure du tuyau sous pression inséré dans l'équipement de production doit être maintenue au ras de la paroi intérieure du point de connexion. des équipements de production. Il ne doit y avoir aucune saillie ni bavure pour garantir que la pression statique est correctement obtenue.

L'emplacement d'installation est facile à observer et s'efforce d'éviter l'influence des vibrations et des températures élevées.

Lors de la mesure de la pression de la vapeur, un tuyau de condensat doit être installé pour éviter tout contact direct entre la vapeur à haute température et les composants, et le tuyau doit être isolé en même temps. Pour les fluides corrosifs, des réservoirs d'isolement remplis de fluides neutres doivent être installés. Bref, selon les différentes propriétés du milieu mesuré (haute température, basse température, corrosion, saleté, cristallisation, précipitation, viscosité, etc.), prendre les mesures anticorrosion, antigel, antiblocage correspondantes. Une vanne d'arrêt doit également être installée entre l'orifice de prise de pression et le manomètre, de sorte que lors de la révision du manomètre, la vanne d'arrêt doit être installée à proximité de l'orifice de prise de pression.

En cas de vérification sur site et de rinçages fréquents du tube d'impulsion, la vanne d'arrêt peut être un interrupteur à trois voies.

Le cathéter de guidage de pression ne doit pas être trop long pour réduire la lenteur de l'indication de pression.

- Utilisation et entretien du manomètre

Dans la production chimique, les manomètres sont souvent affectés par le milieu mesuré tel que la corrosion, la solidification, la cristallisation, la viscosité, la poussière, la haute pression, la température élevée et les fluctuations brusques, qui provoquent souvent diverses défaillances du manomètre. Afin d'assurer le fonctionnement normal de l'instrument, de réduire l'apparition de pannes et de prolonger la durée de vie, il est nécessaire d'effectuer un bon travail d'inspection de maintenance et de maintenance de routine avant le démarrage de la production.

1. Maintenance et inspection avant démarrage de la production :

Avant le démarrage de la production, des tests de pression sont généralement effectués sur les équipements de traitement, les pipelines, etc. La pression de test est généralement d'environ 1,5 fois la pression de fonctionnement. La vanne connectée à l'instrument doit être fermée pendant le test de pression de procédé. Ouvrez la vanne du dispositif de prise de pression et vérifiez s'il y a des fuites au niveau des joints et des soudures. Si une fuite est détectée, elle doit être éliminée à temps.

Une fois le test de pression terminé. Avant de préparer le démarrage de la production, vérifiez si les spécifications et le modèle du manomètre installé sont conformes à la pression du fluide mesuré requis par le processus ; si la jauge calibrée a un certificat et s'il y a des erreurs, elles doivent être corrigées à temps. Le manomètre de liquide doit être rempli de fluide de travail et le point zéro doit être corrigé. Le manomètre équipé d'un dispositif d'isolation doit ajouter du liquide isolant.

2. Entretien et inspection du manomètre pendant la conduite :

Pendant le démarrage de la production, la mesure de la pression du milieu pulsé, afin d'éviter d'endommager le manomètre dû à un impact instantané et à une surpression, la vanne doit être ouverte lentement et les conditions de fonctionnement doivent être respectées.

Pour les manomètres mesurant la vapeur ou l'eau chaude, le condenseur doit être rempli d'eau froide avant d'ouvrir la vanne du manomètre. Lorsqu'une fuite est détectée dans l'instrument ou le pipeline, la vanne du dispositif de prise de pression doit être coupée à temps, puis traitée.

3. Entretien quotidien du manomètre :

L'instrument en fonctionnement doit être inspecté régulièrement chaque jour pour garder le compteur propre et vérifier son intégrité. Si le problème est détecté, éliminez-le à temps.